Dr inż. Agnieszka Starek

Dr inż. Agata Blicharz-Kania

Obecny popyt rynkowy jest ukierunkowany na wzrost ilości produktów gotowych i wstępnie przygotowanych. Żyjemy w ciągłym pośpiechu, prowadzimy aktywny tryb życia i poszukujemy rozwiązań, które ułatwiają nam codzienność. Właśnie dlatego coraz częściej wybieramy produkty w plastrach, łącząc przy tym smak i wygodę, jaką daje szybkie przygotowanie posiłku.

Jak się nazywa ten, który nie je mięsa? Jarosz. A ten, który skąpi mięsa? Jaroszewicz. Taki kawał z udziałem komunistycznego premiera Jaroszewicza opowiadali sobie Polacy w końcówce lat 70. Ale w tamtym czasie mięso, choć tragicznie deficytowe, nie było jeszcze na kartki. Dopiero za rządów generała Jaruzelskiego w 1981 roku, wprowadzono kartki na żywność. Dwa i pół kilograma mięsa przysługiwało pracownikom umysłowym, a cztery kilogramy pracownikom fizycznym oraz dzieciom. W latach PRL-u nie było plasterkowania jak teraz. Zazwyczaj kupowało się na wsi „od chłopa” całego (zabitego) świniaka lub połówkę albo ćwiartkę i potem już w warunkach domowych przyrządzało jedzenie na wiele tygodni dla całej rodziny.

Co, dla kogo i dlaczego?

Obecnie mięso i wędliny plasterkowane są ogólnodostępnym towarem. Możemy je kupić w każdym sklepie mięsnym czy spożywczym. Ich asortyment jest coraz większy i wciąż rośnie. Jednak najczęściej wybierane w tej kategorii wędlin produkty to: szynka, salami i polędwica a wśród mięs: schab i karkówka. Należy zwrócić uwagę, że kupujący postrzegają produkty plasterkowane jako wyroby lepszej jakości niż tradycyjne i mają świadomość ich wyższej ceny detalicznej. W codziennym zabieganiu, szczególnie mieszkańcy dużych miast,

zniecierpliwieni kolejką przy ladzie kupują wyroby plasterkowane przy półce samoobsługowej. Również w przypadku organizowania przyjęć, kiedy istnieje konieczność szybkiego i równego podzielenia kawałków mięsa, jak i podniesienia przy tym estetyki podania oraz przy okazji grillowania, gdzie system z funkcją kilkukrotnego zamykania i otwierania daje możliwość zachowania świeżości produktu sięgają po gotowe produkty plastrowane. Na ich decyzję przy wyborze produktu z lady ma także wpływ wiele czynników związanych z opakowaniem. Użytkownicy tego rodzaju asortymentu są zwolennikami dokładnego opisu etykiety tak, by można było porównać kilka opakowań tego samego gatunku mięsa, ale od różnych producentów.

Jak zawsze – plusy i minusy

Do najważniejszych zalet produktów plasterkowanych należą: wygoda użytkowania, trwałość, komfort zakupu, wgląd w skład i datę przydatności do spożycia, różnorodność smaków oraz gramatura dostosowana do ojedynczych posiłków. Jednak kupujący wyroby plasterkowane widzą także wady produktu, takie jak: szybko schnące plasterki, sklejające się kawałki produktu utrudniające estetykę podania, słabą jakość funkcji wielokrotnego zamykania i otwierania. Dodatkowo pokrojony drób czy czerwone mięso, ułożone na tackach i oklejone folią może stanowić pewien problem. Między mięsem a tacką jest specjalna wkładka, która wchłania całą wilgoć z mięsa. Jeśli jest ona po bokach zgrzana i nie wycieka z niej żadna substancja, nie musimy się niczego obawiać. Najczęściej jednak wkładki są poucinane po bokach i soki z mięsa wsiąkają we wkładkę, w której jest specjalna substancja pochłaniająca wilgoć – poliakrylan sodu. Niestety połączenie mięsnych soków, krwi i chemicznej substancji może prowadzić do ciężkich zatruć.

Skąd się wziął plasterek?

Proces plastrowania świeżego mięsa kulinarnego nie jest łatwy, gdyż w czasie cięcia pojawiają się trudności w utrzymaniu powtarzalności wyglądu i jednakowej wagi plastrów mięsa czy wędlin. Jednak nowe techniki, znajdujące się w ofercie wielu firm, zapewniają optymalne warunki robocze, tak aby plastry świeżego produktu miały lepszy wygląd, a straty były ograniczane do minimum.

W celu uzyskania plastrów mięs czy wędlin o regularnym kształcie i jednolitej powierzchni (bez poszarpań) producenci często stosują krajalnice uniwersalne, które zazwyczaj różnią się ułożeniem stołu podającego produkt. Może być on poziomy lub pochylony pod kątem, zawsze jednak jest umiejscowiony prostopadle do noża tarczowego znajdującego się w specjalnej osłonie. Produkt wykonuje ruch posuwisto-zwrotny w kierunku wirującego noża, ruch ten może być realizowany ręcznie lub automatycznie, w zależności od typu krajalnicy.

Grubość plastra zależy od regulowanej we wszystkich krajalnicach odległości między nożem tarczowym, a płytą oporową, do której w czasie przesuwu przez specjalną płytę, wyposażoną w kolce dociskany jest produkt. Krajalnice używane w gospodarstwie domowym najczęściej są wykonane z tworzywa sztucznego, oprócz noża, który jest ze stali nierdzewnej. Jednak niektóre typy krajalnic posiadają teflonowe części tnące, co zapobiega przyklejaniu się surowca, zwłaszcza gdy plasterkujemy tłuste mięsa czy wędliny.

Bardziej zaawansowanymi urządzeniami do rozdrabniania surowców i produktów mięsnych są krajalnice stałowagowe służące do cięcia produktów metodą objętościową. Technika ta, inaczej zwana wolumetryczną, polega na wtłoczeniu bądź zassaniu produktu do formy o określonym kształcie dopasowanym do wyrobu (o znanym przekroju). Grubość plastra obliczana jest przez maszynę na podstawie ciężaru właściwego produktu. Urządzenie gwarantuję wysoką dokładność (odchylenia wagowe nie przekraczają 3 g). Plastry są odcinane przy pomocy noża sierpowego, gilotynowego bądź krążkowego. Zaletą tej techniki jest to, że grubość poszczególnych plastrów jest zawsze identyczna, co ma duże znaczenie przy obróbce cieplnej (wszystkie plastry są tak samo dosmażone czy dopieczone). Przy pomocy maszyn do cięcia produktów metodą objętościową można plasterkować elementy mięsa wieprzowego i wołowego, takie jak: polędwicę, szynkę, karczek oraz produkty bardzo trudne w obróbce, typu: filet z indyka czy kurczaka. Formy w tych maszynach są formami naturalnymi, nie formują produktu, są raczej rodzajem szablonu do odcinania, przez co krojony plaster nie przybiera kształtu formy i wygląda naturalnie. Dodatkowo istnieje w nich możliwość regulacji wagi porcji bez wymiany form. Perfekcyjność tych urządzeń wynika również z pełnej higieny procesu produkcji – obrabiany surowiec ma kontakt jedynie z komorą cięcia, nożem tnącym i transporterem rozładowczym. W ostatnim czasie doskonale sprawdzają się również krajalnice stałowagowe pozwalające na cięcie produktów metodą skanowania.

Technika ta, polega na permanentnym skanowaniu produktu. Skanery poruszają się wokół produktu, po torze 360º, dzięki czemu każdy odkrojony plaster jest wynikiem nowych obliczeń pozostałej do pokrojenia bryły. Ten aspekt ma podstawowe znaczenie przy cięciu produktów o nieregularnym kształcie, np. karkówki i elementów mięsa wołowego (bez kości, ale również z kością). Warto dodać, że urządzenie zapewnia wysoką dokładność dzielenia: dla elementów bez kości odchylenia wagi nie przekraczają 2%, a z kością 3%. Maszyna współpracuje również z kontrolerem wagi, co daje możliwość sprawdzenia poszczególnych plastrów i ewentualną segregację plastrów nad- lub niedoważonych. Zaletą urządzenia z zastosowaną metodą skanowania jest także możliwość ustalenia czy ewentualny odpad ma powstać na początku czy na końcu krojonego elementu. Resztki odseparowywane są automatycznie, tak aby nie trafiały na taśmę. Od kilkudziesięciu lat wykorzystuje się również cięcie mięsa strumieniem wody. Cięcie czystą wodą (o ciśnieniu wynoszącym około 6200 barów) jest najlepszą metodą dzielenia mięsa świeżego, jak i zamrożonego. Pomimo często ciętych grubych kawałków surowca, urządzenia, te pozwalają na zachowanie dużej dokładności jeśli chodzi o wymiary ciętych elementów, dzięki czemu nie występują straty produktów (minimalna ilość odpadów). Cięcie strumieniem wody nie powoduje również ściskania ciętych produktów, co oznacza, że poszczególne plastry są elastyczne, posiadają spójną konsystencję i jednolity kolor.

Rys. 1. Modele urządzeń porcjującyh i plastrujących.

Przykładowe maszyny do cięcia, [www.despol.pl; www.kmt-waterjet.pl]

Dzięki zastosowaniu czystej wody do cięcia, zagrożenie bakteriami Salmonella jest ograniczone do minimum. W metodzie cięcia strumieniem wody nie ma również potrzeby czyszczenia lub ostrzenia narzędzia tnącego, więc koszty związane z eksploatacją urządzeń są bardzo niskie. Technologia cięcia surowców i produktów mięsnych za pomocą ultradźwięków to metoda wciąż niedostępna w Polsce. Do cięcia ultradźwiękami wykorzystuje się ostrza, które wibrują z częstotliwością 20 kHz (lub wyższą). Produkty mogą być cięte wzdłuż, w poprzek lub pod dowolnym kątem. Metoda cięcia sonicznego zapewnia również bardzo wysoką precyzję bez względu na to, czy produkt jest miękki, twardy, a nawet wielowarstwowy. Ultradźwiękowe cięcie umożliwia uzyskanie idealnie gładkich, bez poszarpanych krawędzi, plastrów wędlin i mięs. Tekstura produktu jest zwarta, krucha i soczysta. W celu ułatwienia procesu ciecia, powierzchnia produktu przed podzieleniem może zostać utwardzona przez zamrożenie kilku milimetrów od powierzchni w głąb produktu (mrożenie powierzchniowe). Rdzeń produktu musi być utrzymany w temperaturze dodatniej (w przedziale +2°C do +4°C). Zmrażanie powierzchniowe służy głównie zwiększeniu sztywności produktu przed efektywnym plasterkowaniem, zachowaniu kształtu produktu

w transporcie, zwiększeniu dokładności wagowej porcji oraz zwiększeniu wydajności produkcji istniejącej linii zamrażania/schładzania.

Idealny plaster – czyli jaki?

Wędliny plasterkowane w osłonkach nie powinny być poszarpane lub odstawać od skórki. Przetwory plasterkowane na liniach produkcyjnych wyposażonych w zwykłe wagi uchylne należy pakować w porcje o masie: 50, 100, 150, 200 i 250 g. Dopuszcza się odchylenia masy netto ±5 g, jednak 10 opakowań łącznie powinno ważyć zgodnie z masą deklarowaną. Natomiast masa porcji przetworów plasterkowanych na liniach produkcyjnych wyposażonych w wagi automatyczne powinna być ustalona z dokładnością do ±1 g. Plasterki układa się schodkowo lub warstwowo.

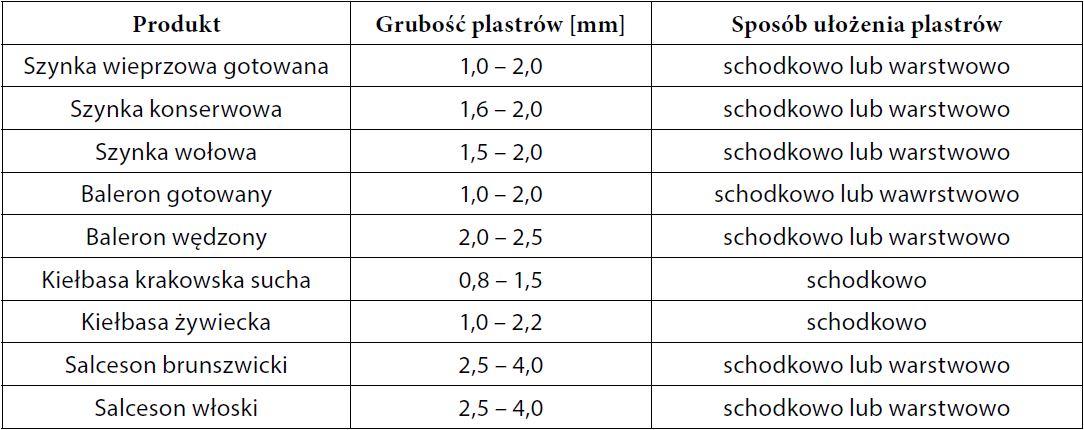

Sposób pokrojenia i ułożenia mięsnych przetworów plasterkowanych podano w tabeli 1. Przetwory plasterkowane i porcjowane pod względem fizykochemicznym i bakteriologicznym powinny odpowiadać wymaganiom dla wędlin i konserw (nieplasterkowanych i nieporcjowanych), z których je przygotowano. Mimo niebywałego rozwoju sztuki kulinarnej w naszym kraju, znaczącej zmiany nawyków żywieniowych i siły wpływów obcej kuchni, głęboko zakorzeniona historycznie w Polsce tradycja spożywania mięsa, wydaje się gwarantem niezmienności gustów i smaków polskich konsumentów przez wiele lat. W dzisiejszych czasach żyjemy w ciągłym pośpiechu, prowadzimy aktywny tryb życia i poszukujemy rozwiązań, które ułatwiają nam codzienność. Właśnie dlatego coraz częściej wybieramy produkty gotowe i/lub wstępnie przygotowane, jakimi są wyroby w plastrach. Plastrowanie mięsa czy wędlin nie jest niestety prostym procesem. Porcje mięsa, ze względu na swój różnorodny wymiar i kształt, różną strukturę powierzchni oraz sztywność (świeże i mrożone), są obiektem kłopotliwym do rozdrobnienia. Jednak nowe techniki cięcia znajdujące się w ofercie wielu firm zapewniają optymalne warunki robocze, tak aby plastry były najwyższej jakości i zachęcały do zakupu.